Gepostet von Tim Westphal

am 12.08.2019

Durchgängig digital Planen ist weit mehr als BIM

Design-to-Production schafft Beschreibungsmodelle für eine digitale Prozesskette

Viele Architekten und Planer beginnen jetzt, sich mit 3D-basierter Planung oder BIM auseinanderzusetzen. Das ist wichtig. Denn der versierte Einsatz digitaler Planungswerkzeuge und damit neue Kollaborationen zwischen den Planungspartnern schaffen Sicherheit für die wirtschaftliche Zukunft eines Architektur- und Fachplanungsbüros, unabhängig von seiner Größe. Doch ist allein mit diesen Werkzeugen die nötige Datenqualität für die Abstimmung zwischen den Gewerken und der Herstellung nicht zu erzielen. Das lässt sich nur mit neuen Tools schaffen, die bisher noch gar nicht zur Verfügung stehen.

Innovation erfordert durchgängig gedachte Abläufe

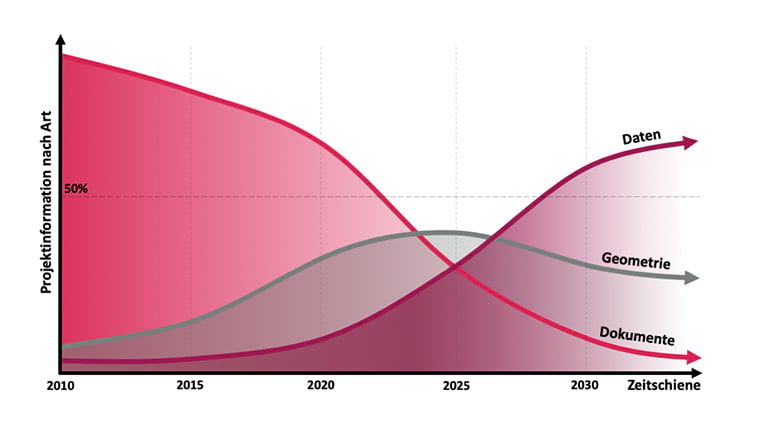

Seit vielen Jahren wird in den Architektur- und Planungsbüros nicht mehr analog am Zeichenbrett und mit Tusche gezeichnet. Doch die Einführung von CAD hat die arbeitsintensiven Prozesse beim Planen, Bauen und im Gebäudebetrieb bislang unwesentlich spürbar verbessert. Man zeichnet nicht mehr mit dem Stift, sondern mit der Maus. Schauen wir uns an, was mit der Einführung von BIM auf der Planungsebene passiert fällt auf: Auch BIM digitalisiert lediglich erlernte analoge Arbeitsprozesse. Dabei erfordert eine durchgängig digitale Planungsmethode neue Workflows im eigenen Büro sowie in der Abstimmung zwischen den Planungsbeteiligten.

Also ist BIM bisher begrenzt auf das „Aufräumen“ und Verbessern tradierter Abläufe im eigenen Planeralltag. Jedoch bedeuten analoge und erprobte Prozesse digital übersetzt noch keinen Fortschritt. Vielmehr entwickelt sich eine tiefgreifende (Bau-)Innovation aus veränderten Arbeits- und Planungsansätzen, die eine Bauaufgabe sowie deren Planungs- und Bauprozess von vornherein digital denken und stringent digital umsetzen. Hierbei stößt die aktuelle Umsetzung von BIM an ihre Grenzen.

Dabei heißt es doch: Deutschland digitalisiert sich. Alle Wirtschaftsbereiche sind tief in die vielfältigen Facetten der Digitalisierung eingetaucht. Zugleich geht es der Volkswirtschaft gut, die Baubranche boomt. Letztere ist heute sogar eine größere Wirtschaftskraft als der Automobilsektor und sollte damit zum Innovationsgeber einer digitalen Wirtschaft werden. Die Realität ist aber eine andere.

Design-to-Production: Vom Entwurf bis zum Gebäude

Innovation innerhalb der Baubranche ist dringend notwendig. Während die Transformation in anderen Wirtschaftszweigen mit großen Schritten voranschreitet, verpasst die Baubranche Produktivitätsgewinne, die sie durch vielfältige digitale Lösungen in unterschiedlichen Disziplinen bereits hätte erzielen können. Bislang arbeitet beispielsweise kaum jemand an einer Planung und Projektrealisierung, die mit dem digitalen Entwurf beginnt und über die Detaillierung bis hin zur (Bau-)Produktion digital fortgesetzt wird. Hinzu kommt: Neue Planungswerkzeuge wie die BIM-Methode erreichen die Büros nur langsam. Ein Umdenken lässt weiterhin auf sich warten.

Dieses Problem haben Arnold Walz und Fabian Scheurer von „Design-to-Production“ früh erkannt. Beide setzen seit 2007 in ihren Projekten auf die Durchgängigkeit der Prozesskette und programmieren Datensätze für die Optimierung des Entwurfs sowie für die digitale Fertigung. Es ist die bis heute fehlende Schnittstelle zwischen dem Entwurf und dessen Übersetzung in Produktionsdaten, bei der internationale Architekten und Hersteller auf das Know-how von Design-to-Production vertrauen: Ihre Datenmodelle erlauben die Ableitung von Produktionsdaten, mithilfe derer digitale Fertigungsprozesse und Laserschneider, CNC-Fräsen oder Montageroboter gesteuert werden können.

Ein mithilfe von Design-to-Production umgesetztes Projekt: Das neue Besucherzentrum des Saurierparks Kleinwelka bei Bautzen. Das von rimpf Architektur und Generalplanung aus Hamburg geplante Objekt besteht aus drei miteinander verschmolzenen Stahlkuppeln und einer Eindeckung aus Folienkissen. Die ursprüngliche Konstruktionsplanung konnte aufgrund der expressiven Gebäudehülle und den komplexen Verschneidungen nicht umgesetzt werden. Design-to-Production bildete die Knotenpunkte sowie jeden einzelnen Stab der Konstruktion neu ab und übertrug diese Daten für die Fertigung. Ohne digitale Werkzeuge eine unlösbare Aufgabe.

Statt der zuvor ausgeschriebenen Stahlbaudetails entwickelte Design-to-Production einen Knoten, der die unterschiedlichen Stablängen und variierenden Winkel zwischen den Stäben berücksichtigte. Darüber hinaus erstellte das Team ein parametrisches Gesamtmodell von Tragstruktur und Gebäudehülle, aus welchem die Produktionsdaten der gesamten Kuppel mit über 13.000 Einzelteilen abgeleitet werden konnten.

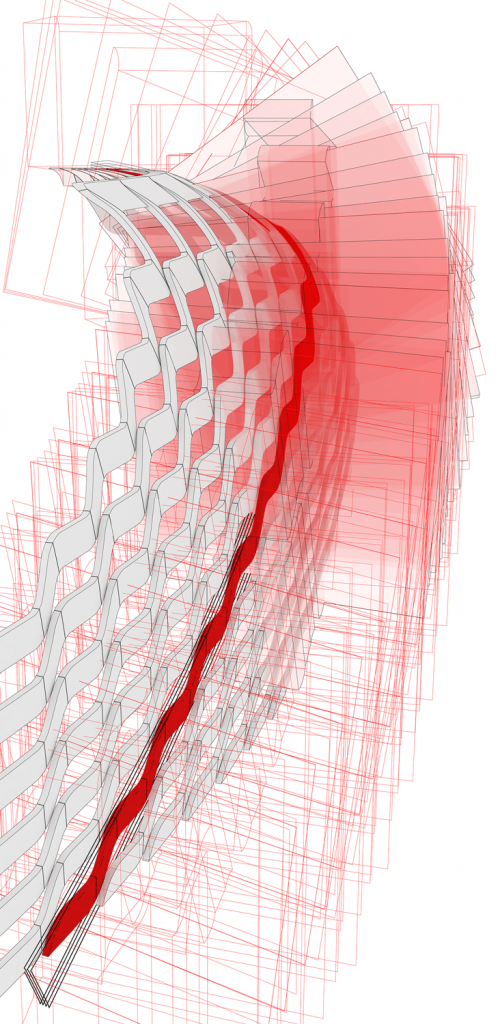

Ein weiteres Projekt, an dem Design-to-Production beteiligt war: Die Gebäudehülle des Hotels Intercontinental Davos. Die an einen Fichtenzapfen erinnernde Luxusherberge in den Schweizer Alpen wurde vom Münchner Architekturbüro Oikios entworfen.

Design-to-Production parametrisierte die Fassade des Hotels und lieferte Daten für die Produktion von über 62.000 gefertigten Fassadenbauteilen aus Stahl. Solch aufwendige Gebäudehüllen sind in einem konventionellen Fertigungsprozess mit manuell gesteuerten Maschinen nicht zu händeln. Ein detaillierter Produktionsplan und lasergeschnittene Einzelelemente mit einer computerisierten Fertigung waren also nötig. Das parametrisch gesteuerte Skript, das dies ermöglichte, lieferte Design-to-Production. Alle Vorgaben wurden im Skript umgesetzt und vom Fassadenhersteller übernommen.

Automatisierung schafft mehr Raum für Kreativität

Eine große Herausforderung für Design-to-Production liegt darin, immer wieder individuelle Produktionsanforderungen, zum Beispiel für eine komplexe Fassade, und schwankende Qualitäten der Planungsdaten auf einen Nenner zu bringen. Um das in Zukunft zu vereinfachen, arbeiten Design-to-Production intensiv an einem einheitlichen digitalen Beschreibungsmodell. Es soll die Grundlage für die weitere Automatisierung von Planungs- und Abstimmungsprozessen innerhalb der Bauindustrie darstellen.

Im Kopf des Architekten formt sich eine Idee auf Basis des Raumprogramms zu einem ersten Entwurf. Dieser umfasst unter anderem die Wünsche seines Bauherren, des Nutzers, baukonstruktive, statische und bauphysikalische Anforderungen sowie die örtlichen Rahmenbedingungen. Es passiert sehr viel im Architektenhirn, was auf Regeln und Abhängigkeiten beruht. Eine der im Moment größten Aufgaben für Design-to-Production liegt in der Übersetzung dieser individuellen Denk- und Arbeitsweise, mit der jeder Entwurf entsteht.

Der kreative Part bleibt dabei stets eine wichtige qualitative Komponente. Bestimmte Anforderungen, Parameter und Abhängigkeiten finden sich jedoch in jedem Projekt und jedem Entwurf wieder. „Wenn sich diese Anforderungen über ein digitales Beschreibungsmodell abbilden und in Beziehung setzen lassen, ist ein großer Schritt zum produktiveren digitalen Planungsprozess getan“, so Arnold Walz.

Entwerfen und Planen in neuen Strukturen

Im gesamten Entwurfsprozess muss der Architekt eine Fülle von Anforderungen und Parametern berücksichtigen, die zum gebauten Projekt führen. Viele der Anforderungen, die an verschiedene Gebäude gestellt werden, ähneln sich oder sind sogar gleich. Doch im Alltag werden sie mit jedem Entwurf neu geprüft, bewertet und neu zugeordnet. Das kostet den Architekten wertvolle Zeit.

Die Fülle von fixen Parametern wie räumliche oder funktionale Bezüge, technische Standards oder Normen und spezifische Anforderungen seitens Bauherr oder Nutzer lassen sich in einem digitalen Beschreibungsmodell abbilden, was als Grundlage für zahlreiche Automatisierungsprozesse zu verstehen ist. Ist das Modell erstellt, sind Anpassungen schnell möglich. Das spart dem Architekten viel Zeit, die er für kreative Arbeit nutzen kann.

Wird die Entwurfsidee konsequent modellbasiert übersetzt und in Produktionsdaten übertragen, lässt sich direkt aus den Daten das Bauteil fertigen. Der Transport zur Baustelle und der Einbau schließen sich an. Wird die Prozesskette konsequent digital aufgebaut, verringert dies die Fehlerquote auf der Baustelle: Die Bauteile sind passgenau und entsprechen den Anforderungen.

Celine Brand

Content Marketing Managerin und Social Media Expertin für die Baubranche.